凿岩机械专题讲座第三讲

Time

2025-05-13 19:01

Source:

与凿岩有关的基本知识

一、岩石的特点、物理力学性质及分级

由第一、二讲已知,研究了不同的破岩方法,其目的都是为了破碎岩石的;凿岩是破碎岩石的一种特殊形式;不同方式的钻岩法适用于不同性质的岩石破碎;等等。因此大概地了解凿岩机械的工作对象--岩石的特点、有关物理机械性质以及与凿岩有关的岩石分级,对我们研究探讨以及选用凿岩机等方面可能都是有利的,因此下面作简要介绍。

(一)岩石的特点

岩石是由多种矿物的晶体、不完整晶体或非晶体颗粒构成的,在颗粒之间常常有孔隙。岩石在破碎的时候,一般没有显著的残余变形,也就是通常所指的呈脆性破坏。当岩石受到冲击载荷时,这种表现更为突出。岩石颗粒与颗粒之间的相互凝聚力常较弱于颗粒本身的凝聚力,这种关系正好与金属相反。岩石中所具有的孔隙,比起金属来要多得多,象花岗岩、玄武岩等含孔隙比较少的岩石,孔隙也占全部体积的0.02~1.8%;含孔隙较多的砂岩中,孔隙体积可达到4.8~28.3%。由于岩石中有孔隙的存在,使岩石在遭受钻具的侵入时,常常只在局部地方被挤压而破坏。这是凿岩破碎岩石时常常遇到的情况,可是在材料力学中则没有注意到这一点。

另外,构成岩石的颗粒在一般情况下要比金属的结晶颗粒大得多,同时,岩石在生成时和生成后受到了地质因素的作用,产生层理、节理和局部损坏等不均质性和异方性,比起其他材料来,岩石就显得很不均质,很复杂。因此岩石受到载荷时,应力也就不是均匀地分布着;破碎也不是整个破碎面一起开始的,而是在少数较弱的颗粒接触面开始逐渐扩张开来的。岩石既然是这样不均质的物体,就不能不考虑是否可以象平常材料受力的情况一样,利用连续函数关系来表达。但是,从另一方面看,作为凿岩机械工作对象的岩石有着相当大的尺寸时,虽然在局部有变化,在总的方面着眼仍然是可以看作是均质的,仍然可以用连续函数来表达。但当岩石尺寸小的时候,破碎岩石的物理机械性质具有或然率的统计性质,较少的测试数据不能完全表征岩石的物理机性质。

(二)岩石的物理机械性质

1.强度

岩石的强度是指岩石的完整性开始破坏时的极限(临界)应力值,在材料力学中用它来表示各种抵抗拉、压、剪等简单力的能力的大小。在采掘工程中很少也很难用简单外力来达到破岩的目的,特别是凿岩、爆破大多是冲击载荷,因而强度只用来说明岩石坚固性的一个方面。

岩石抗压强度介于200~300至2000~3000公斤/厘米²。对于同一块岩石,不同的破坏方式(即不同的应力态),其强度值是不同的。若其抗压强度为1,则抗拉强度为1/10~1/50,抗剪强度为1/8~1/12,因此要使岩石破坏,应尽可能使它处于拉伸与剪切的状态下。

2.弹性、塑性和脆性

岩石受力变形,当去掉外力后,能恢复其原来形状和体积的性能叫弹性,不能恢复原来形状和体积的叫塑性。脆性是岩石受力破坏后不留下任何残余变形的性能。

岩石在弹性和塑性变形过程中消耗了一部分能量,因而降低了凿孔效率。脆性大的岩石对凿孔有利。

应当指出,岩石的弹性、塑性和脆性是相对的,在很大程度上与外力作用的状况有关,在三向受压或高温下,塑性会显著增加,在常态下具有脆性的岩石,此时也能变成塑性体。在冲击载荷作用下,特别是载荷作用速度快时间长,岩石脆性就会显著增加,如岩石在凿岩、爆破等冲击载荷作用下,大多数岩石呈脆性破坏。

3.硬度和韧性

硬度是岩石抵抗工具侵入的能力,凡用钻具切削或挤压的方法凿岩,首先必须将工具吃入岩石才能达到钻进的目的,因此研究硬度具有一定意义。硬度愈大凿岩愈困难。韧性又叫韧度,它是岩石抵抗冲击工具侵入的能力,也称动力硬度,一般岩浆岩的韧度在0.3~1.0公斤·米/厘米,沉积岩的韧度为0.08~0.4公斤·米/厘米。在研究岩石的硬度及韧性时发现,具有一定脆性的岩石,其破碎规律是工具的压力(或冲击力)与压入(或冲入)的深度呈跃进式发展关系。

4.磨蚀性

岩石磨损工具的性能称作磨蚀性。它与岩石所含硬质矿物(主要是石英岩)有关,及与岩石的颗粒硬度有关。另外它和胶结物质的性质也有关。石英岩含量越多,对工具的磨蚀性越大。组成岩石的颗粒越大硬度越高,硬度越高对工具的磨蚀性越大。颗粒硬度与胶结物的硬度相差越大(如砂岩),对工具的磨蚀性也越大。

5.层理和片理

岩石产生的层状结构叫层理。片理是变质岩中片状、板状和柱状物在压力作用下呈平行排列而成薄片状的构造特征。一般垂直于层理和片理面凿岩对凿孔有利,而斜交于层理、片理面凿岩时对凿孔不利,容易偏斜。

6.裂隙和节理

因地壳运动,岩石破裂后,两侧岩块沿破裂面形成的裂缝称为裂隙。由裂隙将岩石分割成具有一定几何形状的块段或碎块,称节理。

裂隙和节理发育的岩石,在凿孔时容易产生振动、卡钎等。裂隙漏气,不易排粉。此地带往往含水,对露天凿岩排粉不利。

7.稳固性

稳固性是岩石保持凿孔孔壁完整性的性能。岩石强度低、裂隙多的岩石其稳固性,凿孔中容易塌帮,造成卡钎和排渣困

8.可钻性

岩石在钻孔时所表现出来的坚固程度称为岩石可钻性,定义为:岩石被钻进刀具破坏时所表现出来的抗力。

(三)岩石的分类与分级

岩石有多种分类方法,但与凿岩密切相关的是根据岩石成因的地质分类和岩石的力学分类。

岩石根据成因分三类:火成岩、沉积岩和变质岩。

火成岩是原生岩浆冷却结晶而成的原生岩,冷却速度是影响其结构的主要因素。沉积岩是由前存岩的颗粒或沉积的动植物遗体形成的次生岩,它是由在各种地质环境里积聚起来的层状沉积体经过粘结、挤压或再结晶形成的。变质岩是沉积岩或火成岩经过热、压力和化学作用变成的,岩石内部形成了新的构造、结构和矿物。一般来说,火成岩硬而密;变质岩和沉积岩较软、有间断性。

不管成因如何,所有岩石都可能有节理、断层、层理面或劈理面,其中任何一种都可能影响岩石的物理性质和岩石可钻性。岩石的力学分类是在岩石的物理力学性质基础上进行分类的。各种岩石都有一些可测的性质,例如抗压强度、抗张强度、杨氏模量、硬度、磨蚀性和韧度等。这些性质不论单一或一起,表示岩石的物理性质。在岩石物理力学性质基础上的分类是制定合适的可钻性标度的重要因素。

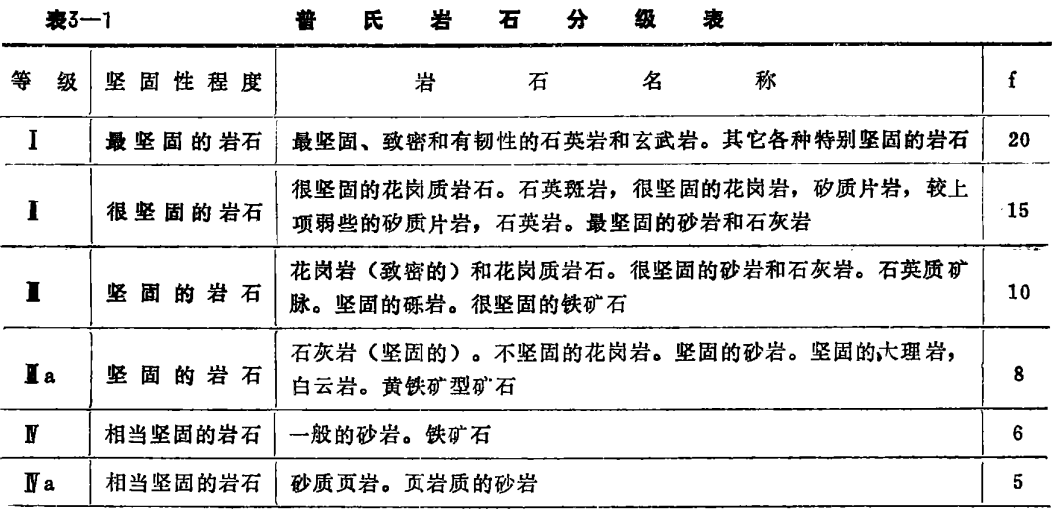

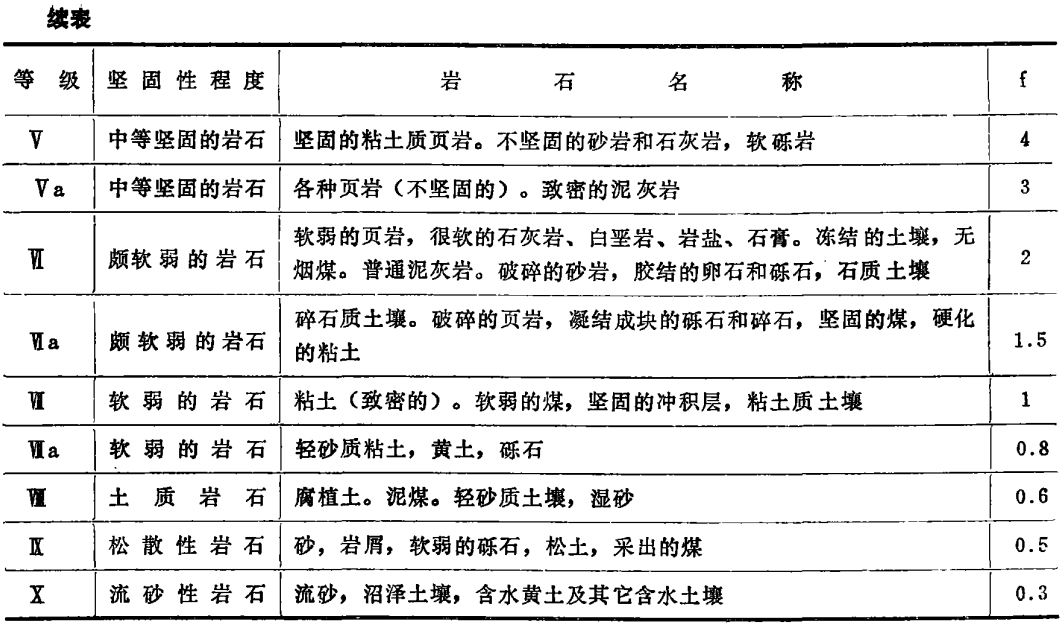

目前,根据不同的需要对岩石有许多不同的分级方法,统一的岩石分级法还没有形成。虽然根据岩石的物理力学性质可做岩石可钻性的标度,但这些性质受岩石成因和地质因素的影响而十分复杂,因此国内矿山以往均采用普氏分级法,将岩石按其坚固程度从最坚固的岩石到流砂共分十级(见表3-1),用岩石坚固性系数--俗称普氏硬度系数“f”表示岩石的坚固程度和可钻性。

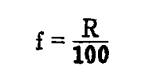

普氏(M.M.普罗托季亚科诺夫)根据实践认为,岩石的坚固性是凿岩性、爆破性和采掘性的综合概念,也是岩石物理力学性:质的概括表现。它适于岩石的任何破坏形式,因此,一般可把坚固性视为岩石抗坏强度的一种度量。f值的大小可用下式计得:

式中,R为将一岩石试块磨平,按其在矿体中的方位,放在压力机上压碎的极限抗压强度,单位为公斤/厘米²。

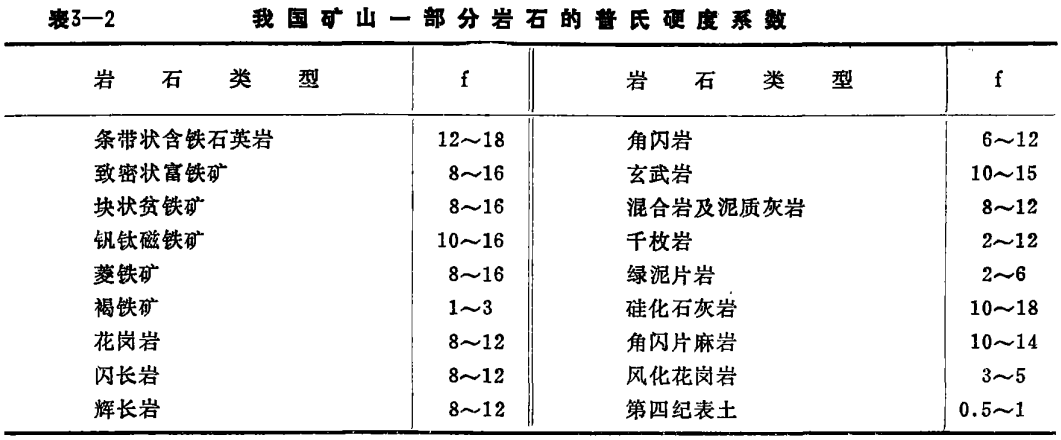

表3-2列出了我国矿山一部分岩石的普氏硬度系数。通常f8~12称中硬岩石;f13~16称硬岩;小于f8称软岩;大于f16称极硬岩。

普氏岩石分级的优点是从整体上看,能大致反映出岩石在各方面的坚固性,比较容易推广,但也存在着一定的缺点:由于试块的取样位置、尺寸大小及加工精度对R值有影响,以及小试块在试验时只受单向压缩,这与岩石在矿体中的受力情况不同,因此值不能真正表征矿体中岩石的坚固程度;由于小试块作抗生试验时的破坏机理与岩石在钻孔时的破坏机理有较大差别,它并不能将凿孔时岩石所表现出来的各种物理机械性质及地质因素的影响概括进去;另外,岩石的磨蚀性是影响钎头寿命或其凿岩速度的一个重要方面,但其用抗压强度却不能直接反映出来。因此f值很难确切的表征岩石在被钻凿时所表现出来的坚固程度即岩石可钻性。

为了评定岩石可钻性,国外一些科技工作者也提出了测定岩石可钻性的方法和指标,主要是根据岩石的物理力学特性(硬度、强度等)和模拟钻具的实际钻进效果(时间、速度等)。但是,他们大都局限在实验室内对完整小试样的试验,至今尚未取得公认的满意的结果。

我们国家东北工学院破碎岩石研究室,经过大量的试验研究工作及吸收了国外一些有用的经验,研制了一种新的岩石可钻性测试仪器,和提出了岩石可钻性的测定方法。近几年来,通过对我国冶金矿山岩石可钻性问题的调查和测试,证明用这种仪器对岩石进行可钻性的量度,以及用这种方法对岩石作可钻性的评定与分级比较正确地反映了岩石在被钻凿时所表现出来的坚固性,能够正确地反映出实际凿孔效果。

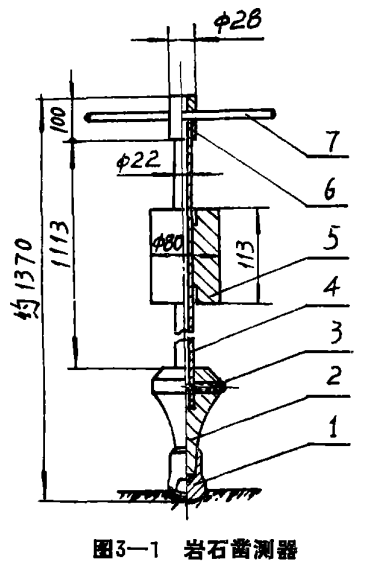

这种仪器是根据冲击凿岩的基本原理抽象出来的,其结构如图3-1所示。这种仪器的特点是结构简单,用户可自己制作,特别是它可被携带到采场对岩体或崩下的大块岩石直接测定,测试工作及数据计算也极为简便。

1.钎头(直径为40±0.1毫米)2.承击台3.螺丝销4.导向杆5.落锤6.卡套7.转动手柄

该测试仪器的工作原理是:用4公斤重的落锤从1米高处自由落下,用恒定的冲击功(4公斤·米)冲击钎头,经480次冲击后形成浅孔;用两项指标来衡量岩石的可钻性。两项指标一项是凿碎比功a;一项是钎刃磨钝宽b。凿碎比功的意义是:凿碎单位体积岩石所消耗的功(公斤·米/厘米³),钎刃磨钝宽b的意义是:凿480次后钎刃距两端边缘(距外周)4毫米处的钝宽度(平均值)(毫米) 。

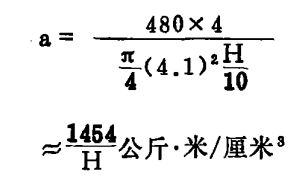

两项指标中“凿碎比功”是主要的“钎刃磨钝宽”在一般情况下是次要的,只是在磨蚀性很强的岩石中才转居首位。这种仪器在现场测定时,先选定有代表性的岩石和“大块”,在表面较平整的地方用锤轻凿“开门”(形成约5毫米深的浅窝),量得初始深度。然后正式凿孔,这时要换新的或新修磨过的钎头。头直径40士0.1毫米,嵌有YG--11C一字形硬质合金片。凿孔时每冲击一次回转15度角,每转一周(冲击24次)清扫孔中岩屑,如此反复冲击480次(转20周)量得最终孔深,扣除初始孔深便得净孔深。凿出的孔径略大于钎头直径,经多次校核采取孔径4.1厘米并无大出入。因此,凿碎比功可用下式求出:

式中H--凿孔净孔深,毫米。

钎刃磨钝宽度b用读数显微镜量得,读值到0.1毫米。

通过对我国冶金矿山岩石的大量测试工作,基本了解了我国冶金矿山矿岩a、b值的大致分布情况,以及a、b值与凿岩设备效率的关系。证明了a、b二值既有区别又有联系:凿孔速度与a值的关系密切,钎头寿命与b值关系密切。b值首先与岩石种类有关,很大程度上与岩石所含硬质矿物(主要是石英)的数量有关。例如石灰岩、大理岩、橄榄岩、角闪岩等不含或极少含石英的岩石,即便有的a值较高(>50公斤·米厘米³),但b值甚低;反之,石英岩、磁铁石英岩等,则b值较高。其次,在同一类或相近类型的岩石中,b值又与岩石坚硬程度有关,通常随a值的增大而增大。

总之,经实践证明,用凿碎比功a与钎刃磨钝宽b来表征岩石可钻性比用f值表征的精度高,它把复杂的多因素影响给予了综合的考虑,它反映了凿岩破碎的本质。因此,用此法表征岩石的可钻性是一种较好的方法。

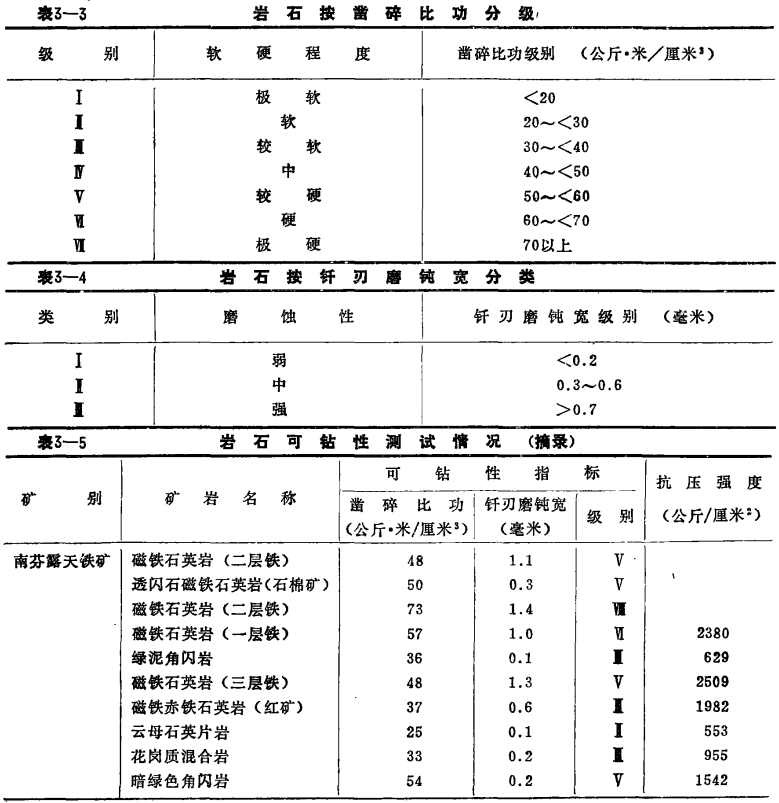

用这种方法进行岩石可钻性分级,目前已提出了探索性方案。其基本原则是根据岩石的a、b值综合考虑进行分级。分级方案是:以a为主线将岩石分七级(表3-3);以b为次要指标将岩石分三类(表3-4)。当所凿岩石的b值不大,属Ⅰ、Ⅱ类时,在综合定级时可不予考虑,直接取a值作定级标准;当岩石磨蚀性很高,b值属第类时,综合定级时应在按a值分级的基础上晋升一级。因此岩石可钻性综合分级共有八级,第Ⅷ级的岩石就是凿碎比功属Ⅶ级,岩石磨蚀性属Ⅲ类的岩石。

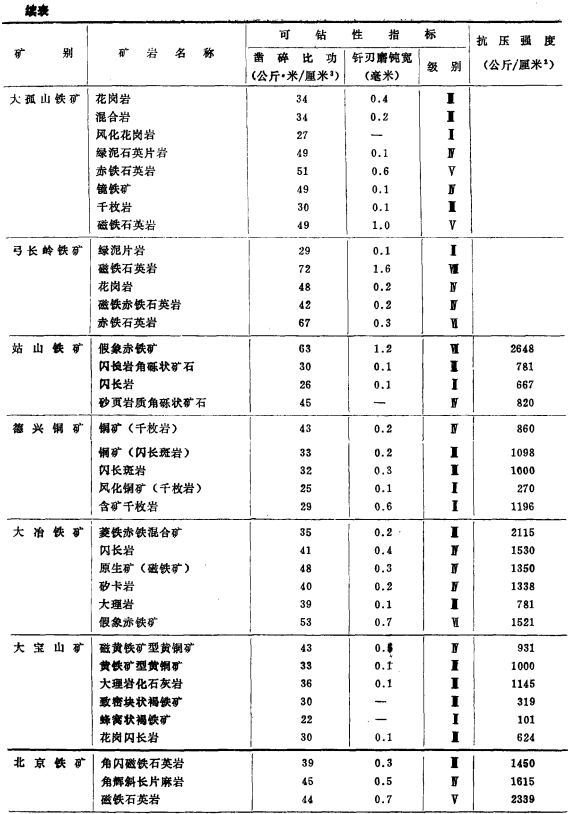

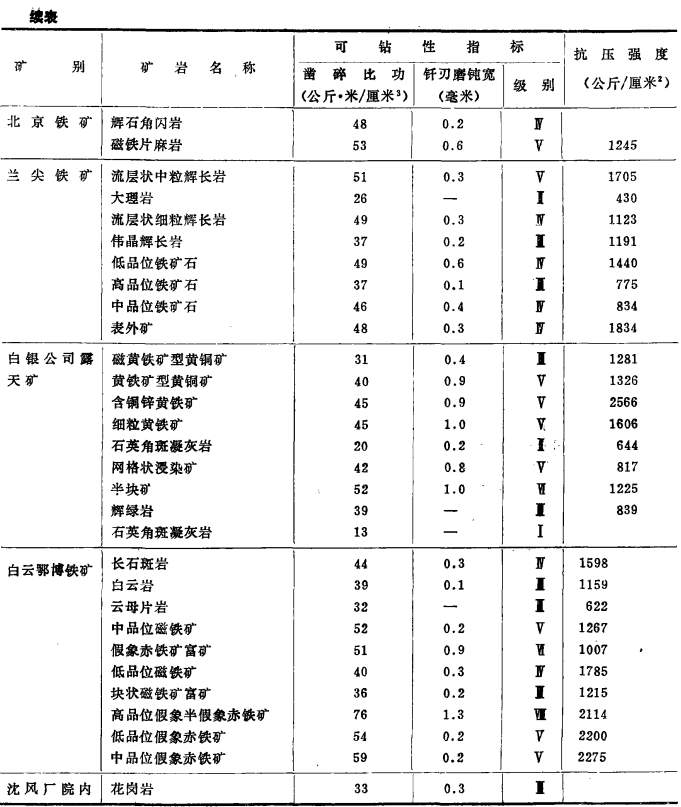

测得的部分矿山的岩石可钻性指标以及其它物理力学特性指标列于表3-5。

表3-5所列数据基本反映了这些矿山的石岩可钻性情况,因为测试试样是在各矿工人及技术人员指导下选择的,具有一定的代表性。

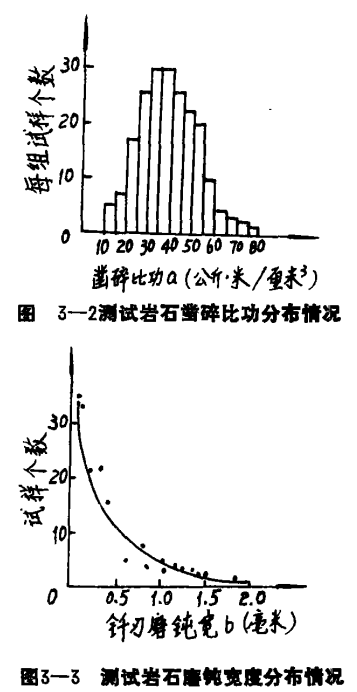

他们通过“面”上的调查和“点”上的测定,得出我国冶金矿山岩石可钻性的分布情况如图3-2、图3-3。

了解各矿岩石可钻性情况及我国矿山岩石可钻性分布情况,对选用破岩机械及研究发展凿岩机械,其关系都是十分密切的,这正如前面所述,不同的破岩方法适于不同性质的岩石破碎。从图3-2、图3-3可以看出,我国冶金矿山的矿岩多属于中硬岩石:磨蚀性一般在中等和中等以下较多。

二、凿岩理论浅说

凿岩理论是采矿技术科学基础的一个组成部分,研究凿岩理论就是要揭露凿岩工具破碎岩石过程的机械物理实质,求得关于凿岩工作各参数间的助互联系,用来改进凿岩工具,提高凿岩生产率和凿岩爆破综合工作的效果。

凿岩理论平常包括凿岩机的运动理论和冲击凿岩理论两个方面。凿岩机运动理论一般是指研究凿岩机内部工作循环的理论。在原则上它是完全可以计算法得出来的,但是在实际上如果考虑到管道阻力、孔口阻力和活塞运动时压气压力的变化等,就复杂得难以计算,所以平常只采用缸体中工作介质的压力是一个恒量的近似计算法,并通过样机试验来最后确定。不过参数变化一多,组合排列起来的试验方案也实在太多,所以靠样机试验来确定各参数的合理值,也不易做到。用近似计算法设计凿岩机首先要根据经验或统计材料等做很多假设,如果影响因素考虑得周全,系数选得合理,做为估算凿岩机性能参数的一种方法还是可行的,目前欧美和苏联还是经常采用的。但是做为凿岩机设计的精确计算就不尽可靠了。凿岩机设计的精确计算是靠电子计算机进行的。它可不简化地把各种不同变化方案的效果迅速地计算出来。这种精确计算是属于动态计算,即把活塞的循环分成许多小的片断(有人认为取每个片断的时间为0.1毫秒就足够了),建立微分方程,用电子计算机求解每个片断的状态,直到满意为止。这种计算法可以基本反映出活塞的运动规律,计算值也和实际更为接近,从而免除了一些不必要的试验,尽而加快研究进度。

冲击凿岩理论基本上要回答两个问题,一个是冲击能有多大的力,另一个是这个力又能凿碎多少岩石。前面一个问题的研究起初是用静力观点,后来改为动力观点,直至近期才应用波的观点(波动理论)。由于波动理论的应用,使冲击能有多大的力的问题得到了基本解决。后一个问题要将活塞、钻具、岩石等凿岩系统联系在一起才能解决:这部分理论和概念可参见本刊1978年1~4期等连载的“撞击凿入的受力分析”专题讲座:目前,国内外均正在研究中。

通过波动理论的研究和应用,对现代凿岩机的设计起到了积极的作用。它的作用主要有如下儿方面,

1.活塞冲击速度决定应力波的大小,而活塞的重量和形状是决定应力波形的根源。国外通过对活塞冲击功大小一样,但形状不同的各种凿岩机进行冲击凿碎试验,发现凿碎效果可以差别到50%甚至更多。瘦长的活塞比短胖的活塞可能有较高的凿效率。

2.为了延长活塞和钎杆、钎头的寿命,在撞击系统的设计上应避免高峰应力和避免出现拉应力,要求凿岩机活塞不应有较显著的载面变化,国外最近设计的一些凿岩机活塞是漏斗形的,便是根据上述原则设计的。

3.深孔接杆凿岩,能量主要损失在接头处。苏联过去认为主要是损失在钻具(钎尾、钎杆、钎头)的重量增加上,这是从牛顿质点碰撞理论推论出来的,事实并非如此。所以瑞典提倡用独立回转凿岩机的接杆法凿岩,并改进钎头。

4.为钻具设计提供了原始根据;我国钎钢工作队设计钢种时,就是应用了应力波测定数据。

5.为提高凿岩破碎效率指明了方向。撞击应力波经钎头进入岩石时,一部分能量反射了回来,据资料介绍如果撞击凿入系统设计得恰当,则凿岩机的理论凿碎效率可达到100%;目前一般在70~80%左右。

三、冲击式凿岩的破岩原理

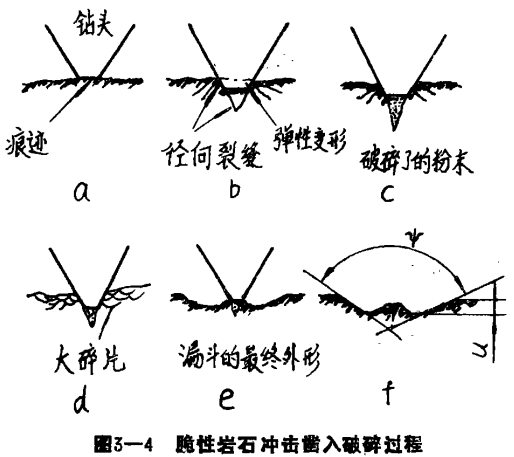

当凿岩机的活塞冲击钎尾后,能量的传递是以应力波的形式由钎尾通过钎杆按声速向钎头传播,并通过钎头传递给岩石(在钎头与孔底接触良好时)。当传递给岩石的力足以使脆性岩石破碎时,其岩石破碎过程大致如图3-4所示。

图3-4中a表示钎刃接触岩石的不规则表面,b为岩石发生弹性变形,c表示在钎头下面形成了岩石破碎区,d为沿曲线轨迹形成碎片,e表示又重复上述破碎过程,直至总作用力全被利用到不能再破碎岩石为止,f为一次凿岩终了时所形成的凿痕(破碎漏斗)断面形状,其中u为一次凿深;ψ为岩石自然破碎角,其值一般在120°~150°之间,它与凿入方式、力量大小以及钎刃的角度等的关系很小。

对于塑性岩石,抵抗剪应力的能力小钎刃作用后,钎刃下面的岩石发生塑性流动,将减小凿痕断面尺寸,或破碎区与钎刃接触面积相等。

从上可以看出,岩石破碎是在钎头的凿入过程中发生的,即破碎漏斗不是在外力作用下一下子就形成的。因此外力作用于岩石的持续时间对一次凿深有直接影响;这就是应力作用时间长,破碎效果好的根据。

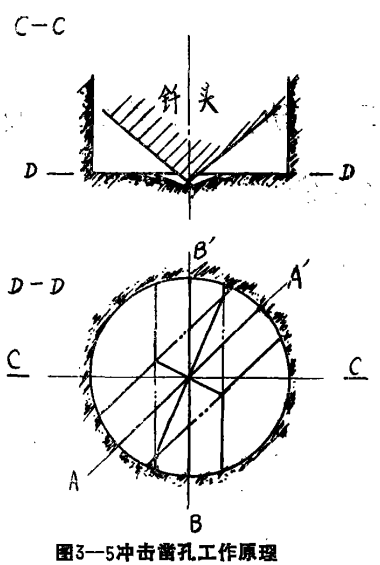

冲击式钻孔的工作原理,就是将如上岩石破碎过程连续起来,即使钎头能够连续不断地对孔底施加冲击载荷,而且这种连续的冲击载荷每次都作用在新的位置上,不断地在新的位置上形成破碎漏斗,孔就形成了。

凿孔过程见图3-5。钎头在A-Aˊ位置冲击一下,形成一个如上所述的破碎漏斗,然后转一个角度在B-Bˊ位置上再凿一下,又形成一个破碎漏斗,这样连续地冲击和不断地回转使岩石破碎,便完成了凿孔工作。

这里应该指出的是,图3-5中孔底破碎情况只是理想的。实际凿岩时钎头并不是以孔的几何中心为中心轴回转的,而是靠着孔璧回转进行凿岩的。虽然是用一字形钎头进行凿岩:其凿痕也是相互交叉的。每次冲凿都不是在比较规整的平面上进行的,加之岩石受各种地质因素的影响等,以及钎头与岩石的接触情况、转角等的不同,因此每次冲凿后只有平均意义的破碎体积(或漏斗)。

本篇文章来源于知网

Prev

Next

相关资讯

在进行钻爆法施工时,首先进行的就是凿岩工作,凿岩台车就是在钻孔凿岩作业中主要的工作器械,也和其它工程机械类设备相似,都是在工程实际使用过程中逐渐的去改进和完善,它的使用性能在一定程度上是可以反映出当时的科技水平

Copyright © 2024 葫芦岛市瑞克莱明科技有限公司 All right reserved 网站建设 :www.300.cn 锦州 SEO