凿岩机械专题讲座第五讲(二)

Time

2025-06-06 15:33

Source:

风动凿岩机设计基础(二)

四、凿岩机的参数计算

反映凿岩机性能的参数有:冲击功、冲击频率、扭矩、钎子转速、耗气量、机器功率及重量等。从第三讲已知,要精确地计算出凿岩机的性能还存在一定困难,特别是对于冲击功的计算。但对于出厂的凿岩机人们可通过电测法探测气缸内气体压力变化情况,电测摄影自动记录出活塞往返运动中气缸前后腔的实际示功图,通过换算,便能得出凿岩机有关性能参数,以此检验凿岩机的性能是否达到了设计要求,并为改进凿岩机提供依据。近年来,国内外风动行业还采用高速摄影方法来确定活塞运动行程和冲击频率。在国际标准ISO2787-1974中指出,测定冲击功以前虽提出很多不同的方法,但能正确地测出实际冲击功的却寥寥无儿。ISO2787-1974中采纳了一种用应变计测杆中的应变波的方法来测凿岩机的冲击功。在该标准中指出,用这种方法如果操作得当,仪器检验无误的话,是可行的。

工程上仍然广泛采用简化计算方法来确定凿岩机的有关参数值,计算中假设:

1.气缸前后腔进气工作压力不变,活塞往返运动时,气缸前后腔的示功压力也不变;

2.活塞在压气作用下,初速为零,然后以等加速度往复运动;

3.凿岩机在最优轴推力作用下处于水平位置工作,钎子重量对活塞往返运动的影响不计,也不考虑钎子的反弹影响;

4.运动零件(除活塞)的重量及摩擦阻力忽略不计。现在就用这种方法来计算风动凿岩机的冲击功,冲击频率,扭矩,冲击功率,空气消耗量,耗水量等有关参数值。计算用图可参见图5-2。

(一)活塞冲击频率

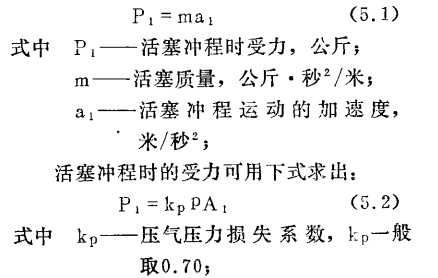

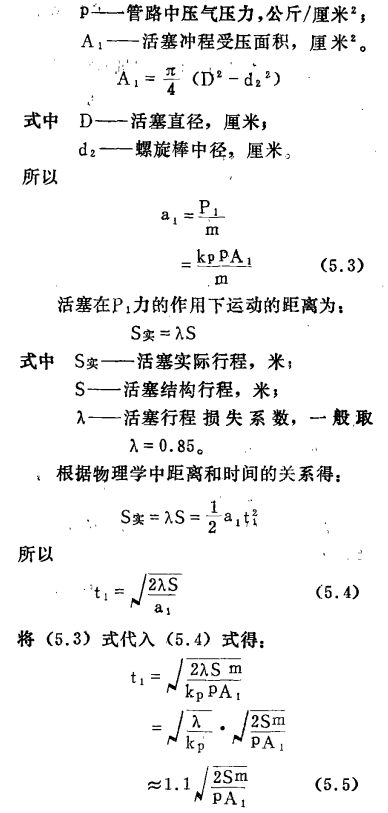

1.活塞冲程时间

活塞冲程时的受力有如下关系:

2.活塞回程时间

活塞回程时间一般因回程进气孔道长,压力损失大,以及活塞回程时有返程气垫的影响等,故比冲程时间长。活塞回程时间一般为:

kf值国外学者经过推导,认为在20≤kf≤30之间,并通过对凿岩机的实测频率值的推算,证明kf值取22比较合适。

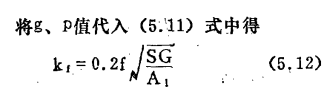

我们根据已掌握的实测频率数据,也做了推算,其结果可见表5-2。

在推算前,先将kf值写出简单计算式如下:

表5-2数据即为按(5.12)式计算所得。

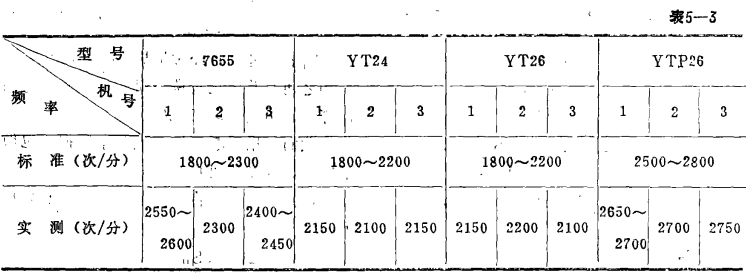

表中带△符号的四种凿岩机的频率值,是来源于行业1978年6月进行的气腿式凿岩机质量检查评比活动时的测试结果,其结果列于表5-3,以作参考。在表5-2的计算中均选实测值的下限。

从表5-2的推算结果可以看出,用式(5.9)来计算凿岩机活塞的冲击频率完全可以的;也说明前面各系数的选取基本是正确的。

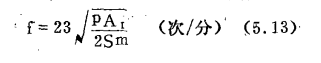

为使式(5.10)的kf更接近于表5--2的推算值,另外考虑计算方便等,可取kf=23。因此现代风动凿岩机活塞的冲击频率计算公式为:

(四)冲击功

冲击功是指活塞单次冲击时所产生的能量。在一定程度上它能表明凿岩机的工作能力。

我们根据国内几个单位对国内外部分样机的实测冲击功数据进行验证,证明用下式计算比较符合实际,即:

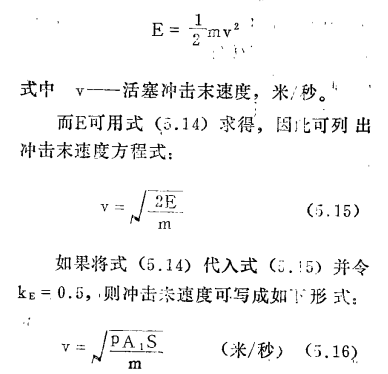

(五)活塞冲击末速度

活塞冲击末速度是指活塞行程终了,冲击钎尾时的瞬间速度。

因为冲击能可用冲击速度和活塞质量来表示,即

求得v值,并知道活塞及钎杆横断面积后,就可估算出活塞或钎杆的内部应力。正如前面所述,v值一般不应大于10米/秒(对风动凿岩机而育)。

(六)扭矩

扭矩是指凿岩机的转钎扭矩。它是风动凿岩机的主要性能之一,是用来克服凿岩过程中所产生的回转阻力的。

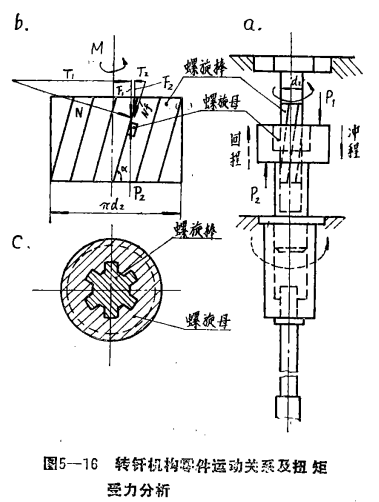

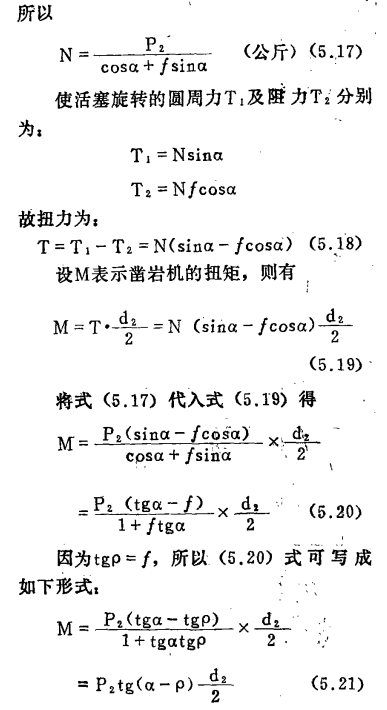

图5-16为内回转回程转钎机构的零件运动关系及扭矩计算受力分析图。图5-16a中实线箭头表示冲程零件运动关系;虚线箭头表示回程时零件运动关系。图5-16C为螺旋棒及螺旋母横截面。

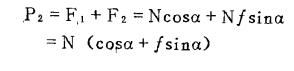

由图5-16b看出,活塞回程时,由于棘爪的作用,螺旋棒不能转动。P2力必须克服螺旋棒对于螺旋母摩擦阻力Nf的轴向分力F2及正压力N的轴向分力F1,才能推动活塞沿螺旋线方向带动钎子回转。

根据力学平衡原理:

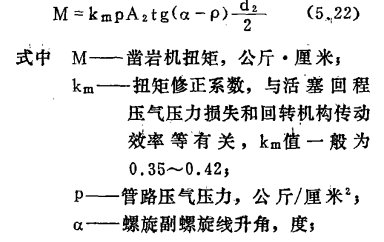

式中P2为活塞回程时的实际受力。如果以凿岩机设计的原始参数为计算数据,并考虑扭矩传动效率时,则(5.21)式可写成如下形式:

(七)两次冲击间钎子的转角及钎子的回转转速

两次冲击间钎子转角大小的确定,与所凿岩石的性质、活塞冲击功的大小、炮孔直径的大小及钎头结构和形状有关。在上述参数一定时,凿岩机的钎子有一最优转角。钎头在此转角下凿岩,炮孔底部的岩石可达到完全破碎,但所需要的活塞冲击次数为少;实际上,此时破碎的岩石的体积是最大的。如果转角过小,冲击功消耗在岩屑的再次破碎上;如果转角过大,则岩石不能被充分破碎。因此,转角大小的确定,也是凿岩机设计中的一个重要内容。

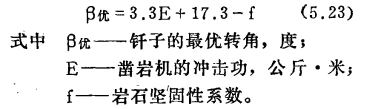

钎子的最优转角可用如下经验公式估算:

当岩石硬度系数f=6~15,凿岩机冲击功E=6公斤·米时,则钎头两次冲击之间的转角β一般在32°~22°范围内比较合适。

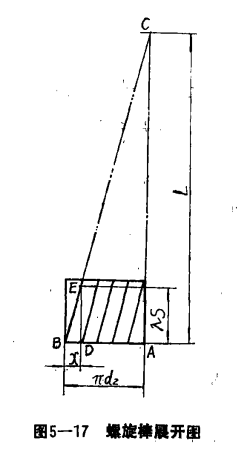

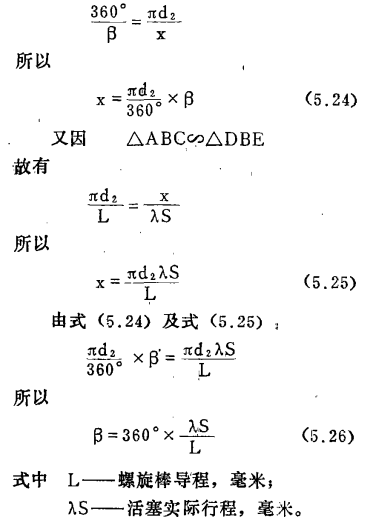

图5-17为螺旋棒沿平均直径展 开图。λS为活塞的实际行程,x为相应于转角B在螺旋棒中径上所对应的弧长。故有

由上式看出,钎子转角β与活塞实际行程成正比,而与螺旋棒导程成反比。

由于螺旋副间间隙的影响以及转钎机构转动部分零件的飞轮效应等,实际转角可能小于或大于此β值。

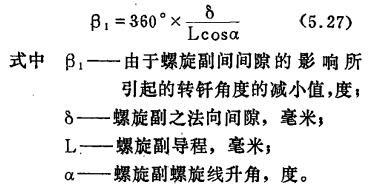

由于间隙的影响,其β值的减小值为:

已知凿岩机的冲击频率f及每次冲击后的转钎角β,则钎子每分钟的转数便可由下式得出:

很明显,钎子转速n与转钎角β及凿岩机冲击频率成正比;并由上述可知,它与螺旋副间间隙及转钎机构转动部分零件的飞轮效应也同样有着很大关系。

(八)凿岩机的功率

风动凿岩机的功率,指的是它的冲击功率。因此当活塞冲击功E及冲击频率f算出后,即可用下式计算出凿岩机的功率N:

(九)压缩空气消耗量

压缩空气消耗量简称耗气量,是指风动凿岩机在单位时间里所消耗的自由空气数量,它是衡量风动凿岩机使用经济性的基本指标之一。在已知凿岩机功率的情况下,耗气量愈小,则凿岩机的使用费用愈低。

耗气量的大小,主要与凿岩机结构型式有关。机器零件制造质量不高和装配质量差也会增大耗气量,同时还要影响凿岩机的工作能力。

独立回转凿岩机的耗气量包括冲击、回转和吹孔三部分。其中回转部分的耗气量按使用的气马达进行计算,这里不作叙述。独立回转凿岩机冲击部分的耗气量和内回转凿岩机的耗气量可按下式求得:

强吹炮孔和气腿的耗气量,可按(5.30)式所算Q值的15%来考虑。

(十)耗水盘

湿式凿岩除降低作业面粉尘浓度,有利于矿工健康外,还可提高凿岩速度和钎头寿命,因此目前普遍采用湿式凿岩。凿岩机用水应保证压力适当、水量充足,且水要澄清无杂质。

凿岩机耗水量一般用下式确定:

通常,手持式和气腿式凿岩机的耗水量为3~5升/分;上向式和导轨式凿岩机的耗水量为5~15升/分。内回转凿岩机多采用中心供水,并实行“风水联动”,其水压应低于气压。水压一般在3公斤/厘米²左右。非风水联动的凿岩机则无此限制。

五、凿岩机的后坐力和轴推力

凿岩机工作时,压气交变地进入气缸的后腔和前腔,推动活塞往复运动。同样压气也作用在气缸的后盖或前盖上,使凿岩机后退或前进。因此凿岩机产生振动。

一般凿岩机冲程作用力P1大于回程作用力P2因此,每一冲击循环,凿岩机必然向后运动一段距离,这种现象称为凿岩机的后坐现象;使之向后运动的力,称为后坐力。

为了克服凿岩机的后坐力,减小机器振动和钎子的前后窜动,使钎刃经常与孔底岩石接触,保持高的凿岩速度,因此在凿岩过程中,必须对凿岩机加一定的轴推力。但是,过大的轴推力,钎刃容易磨钝,钎子转速降低,甚至转不动,其结果凿岩速度也会下降。这样,就要求我们对凿岩机施加一个较为合适的推力。凿岩机在这个推力下工作,既能获得高的凿岩速度,而又不会使钎头发生过度的磨损。我们把这个推力称为凿岩机的最优轴推力。

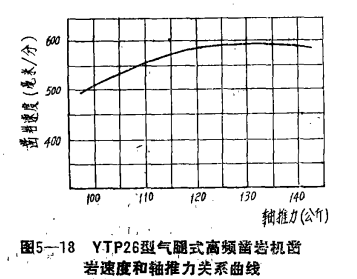

凿岩机的最优轴推力可通过试验得到。图5-18为YTP26型气腿式高频凿岩机的凿岩速度与轴推力的关系曲线。由图可以看出,邻近最高凿岩速度的一段曲线相当平坦,随推力的增加其作用已不大,并在超过130公斤时,凿速已下降,故我们可根据试验得到凿速较高且钎头磨耗最小的推力定为本凿岩机的最优推力。在不同气压试验时,会得到不同的凿速-推力曲线,但曲线趋向一致,只不过最高凿速点偏移而已。图5-18曲线为气压在5公斤/厘米²时的测试结果。

凿岩机的最优轴推力也可通过近似计算得出。

现研究内回转凿岩机最优轴推力的计算方法。

轴推力可以根据“凿岩机机体应在活塞回程终了时回到冲击开始时的位置”的条件来确定。

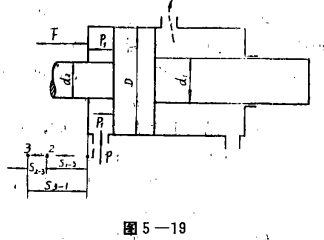

如图5-19所示,冲程时,气缸左腔的压气作用力P1推动活塞向右运动,同时也推动机体自原来位置点1向左运动至点2。活塞回程开始后,气缸右腔压气作用力P2推动活塞返回,同时也作用在机体上,而使机体作匀减速继续向左运动至点3。当机体速度降至零后,再以匀加速向右运动。由于P1>P2故第一次循环结速后,如不给予机体以适当的轴推力F,则凿岩机机体就不可能回到原始位置点1。

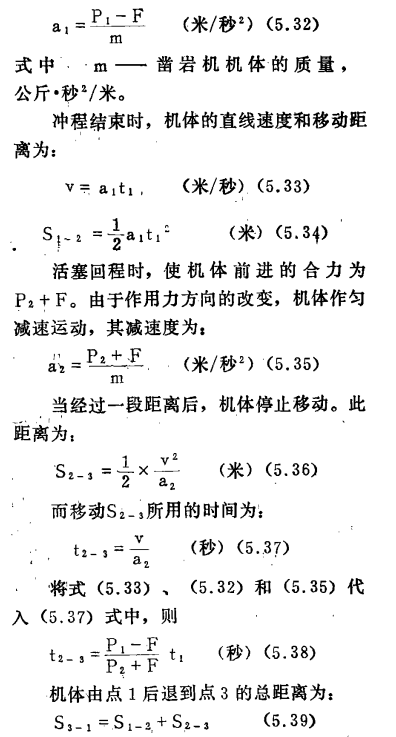

设F表示加在凿岩机上的轴推力,在冲程时使机体后退的合力为P1-F,机体所得到的加速度为:

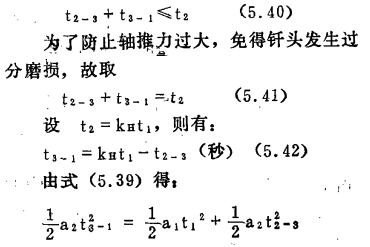

为使凿岩机正常工作,机体必须在活塞回程终了时回到活塞冲程开始时的原始位置点1。为此,必须满足下列条件,即:

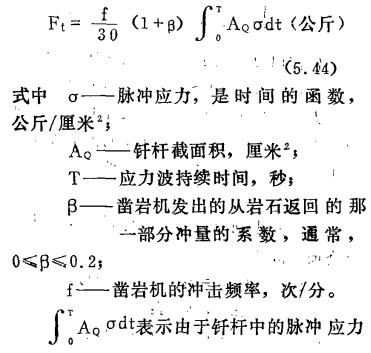

由应力波理论可知,钎头和孔底岩石的接触状况对能量的传递起着决定性作用;而决定钎头和岩石接触状况的是轴推力。美国赫斯特鲁利德认为当应力波传至钎头与岩石的界面时,为保证二者接触所需要的最小轴推力应由下式确定:

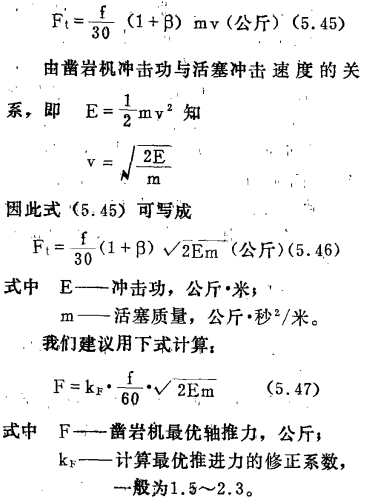

而作用到凿岩机系统上的冲量,这个值实际上等于活塞冲击钎杆的动量值。因此,方程式(5.44)可写为

式(5.47)中的系数k如果取2.0~2.4,则式(5.47)与式(5.46)是一回事。

如果将式(5.45)之频率f和活塞冲击末速度v用凿岩机结构参数表示,即f用式(5.9)代入,v用式(5.18)代入,并经整理,则凿岩机的最优轴推力可简化为;

式中kF'令为凿岩机最优轴推力修正系数我们推导的结果其值为0.53;但国外通过大量的试验证明,认为取kF'=0.5比较合适。

从式(5.48)可知,内回转凿岩机的最优轴推力是压气压力和凿岩机活塞冲程受压面积的函数;如果凿岩机已定,则凿岩机的最优轴推力是随工作气压增加而增加的。也就是说,当凿岩机在不同气压下工作时,都有一与其使用气压相关的最优轴推力;为了提高凿速而增加气压时必须同时增加轴推力才能有效地发挥凿岩机的效率。

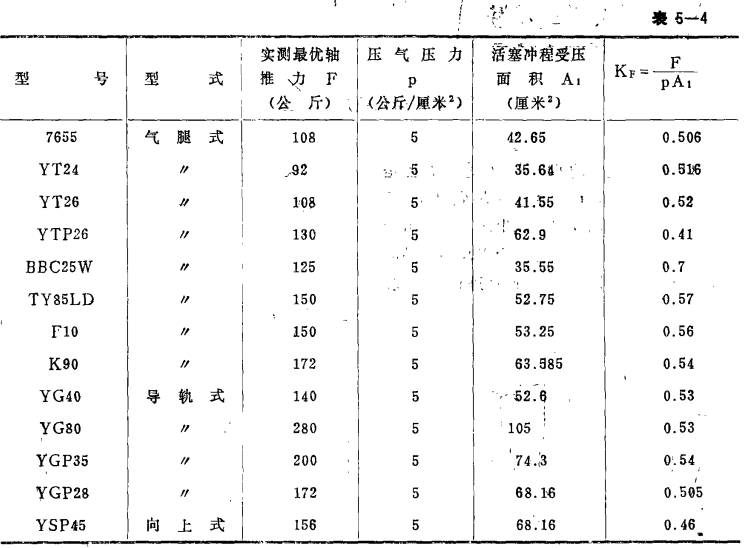

我们根据有关单位所做的凿岩机最优轴推力试验的测试数据也进行了一些推算,其结果列乎表5-4。从表中可以看出,按试验数据推算的与按公式推导的kF'值,其结果是一致的,故我们认为取KF'=0.53比较合适。

应指出,这个最优轴推力是指加在凿岩机机体上,能够保证钎头在活塞每次冲击前就能接触岩石,并能使凿岩机的凿速最高,钎头磨耗最小的推力。这里并没考虑凿岩机在不同安装位置时的重量或凿岩机重量等而引起的摩擦阻力、排气反作用力、杆重量、以及孔壁对钎杆的摩擦阻力等因素的影响。如若考虑了这些影响因素,则只按最优轴推力来设计或出择凿岩机的推进装置是远远不够的。因此,在设计或选择凿岩机的推进装置时,一定要考虑如上等因素的影响,以及考虑处理卡钎事故等;在使用.凿岩机时,这些影响因素也不容忽视。否则,凿岩机是实现不了在最优轴推力下工作的,其结果是凿岩机获得不了高的凿岩速度,从而降低了凿岩机的效率。

本篇文章来源于知网

Prev

Next

相关资讯

为探讨液压凿岩机冲洗机构水封在高频冲击和旋转运动复合作用下的泄漏情况,在分析钎尾冲击速度随时间变化规律基础上,通过求解广义雷诺方程分析密封区的流体力学特性,建立旋转冲击复合作用下凿岩机水封密封区膜厚及泄漏量的计算模型

液压凿岩是一项先进技术,液压凿岩机是具有世界水平的掘进技术装备。液压凿岩理论创始于本世纪初,最早由英国人提出。设备的研制也起始于西欧,早期见到的文献资料是在 70年代初英国的 B-8型和法国的 SECOMA,这是一种手持式和轻型导轨式的液压凿岩设备

Copyright © 2024 葫芦岛市瑞克莱明科技有限公司 All right reserved 网站建设 :www.300.cn 锦州 SEO