液压凿岩机冲击机构密封的设计及使用

Time

2025-07-11 15:57

Source:

1.冲击锤的工作状况

液压凿岩机的工作压力一般在13MPa以上,每分钟冲击次数为3000次~4000次,冲击锤处于高压、高频的轴向往复运动状态,故冲击机构的密封是凿岩机设计工作中的一个很重要的问题,如密封不好,不仅会引起效率的急剧下降,达不到所需的工作压力,影响能量利用率和作业的稳定而且会增加油液的消耗。

2.密封结构的设计

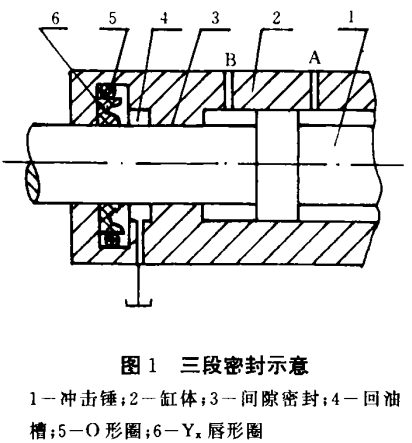

由于冲击锤处于高压、高频、强冲击的轴向运动工作状况,根据实践经验,冲击机构和缸壁之间采用三段密封、即间隙-低压回油槽-密封圈的形式效果较好,其示意图见图1。这种结构的特点是将高压先转变为低压,以减少泄漏。紧密的配合间隙是高压密封的主要手段,据国外有关资料介绍,当间隙密封的长度为10mm时,泄出油的压力约降低50%,密封长度为20mm时,压力约降低90%。经过间隙密封后,少量泄漏的油经低压回油槽流走,因而第三段的密封所承受的压力就是低压回油槽的压力,所以比较容易实现密封。实践表明,三段式的密封结构比单独的间隙密封或密封圈密封的效果要好。

2.1 冲击锤与缸壁之间间隙的选取

冲击锤与缸壁之间间隙的选取十分重要,如果间隙选择小了,则泄漏少,冲击能量的利用率高,但容易研缸,影响凿岩机的稳定作业,如果间隙选择大了,则泄漏大:能量利用率低,但不容易研缸,凿岩机的作业相对稳定。依据经验,冲击锤直径为50mm左右时,间隙选择0.06mm~0.09mm 较为合适。

2.2密封圈形式及材料的选取

考虑冲击锤的工作状态,选用Yx唇形密封圈与0形圈组成的组合密封圈较好,它具有:(1)自封性能好,当受到压力油作用后,密封圈的唇部与冲击锤的配合更加紧密,密封效果好,起到自封的作用;(2)短唇为工作唇,工作阻力小,运行平稳,稳定性好,适合高压、高频工况下的密封。

Yx唇形圈的材料,选用填充聚四氟乙烯为宜,因为这种材料有极好的自润滑性能和耐磨性能、与金属表面无粘着作用、而且摩擦阻力小(摩擦系数为0.04)耐高温和具有良好的机械性能等,但其最大的缺点是缺乏弹性,影响自封能力,所以采用O形橡胶圈作为其弹性能源,施以必要的弹力,从而使组合密封圈随工作油液压力升高而提高自封能力的效果。

2.3密封表面的加工质量

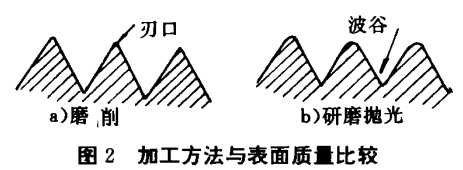

在动密封装置中,摩擦与磨损是密封元件损坏的重要原因,而动密封表面(即冲击锤)的加工质量直接影响着摩擦力的大小。良好的表面加工质量,可以减少摩擦阻力及动力消耗,反之将加剧密封圈的磨损,降低其密封效果和使用寿命。

密封表面的加工质量与加工方法有很大关系,若只经磨削,仍会留下刃口(图2a),使密封元件容易磨损,而经过研磨抛光的密封表面(图2b),不但去除了微观刃口,而且还有利于油膜的保持,可以延长密封圈的使用寿命。

3.密封圈安装注意事项

密封圈安装正确与否,对密封效果和使用寿命也有一定影响。安装密封圈时应当注意以下几点:(1)安装前检查冲击锤的尺寸精度和表面加工质量是否符合要求:密封元件尺寸是否合适,不能使用变形和扭曲的密封圈;(2)明确密封元件方向,Yx密封圈唇口朝压力方向安装,切勿装反;(3)安装时严防密封圈划伤,并防止杂质侵入。

Prev

Next

相关资讯

为探讨液压凿岩机冲洗机构水封在高频冲击和旋转运动复合作用下的泄漏情况,在分析钎尾冲击速度随时间变化规律基础上,通过求解广义雷诺方程分析密封区的流体力学特性,建立旋转冲击复合作用下凿岩机水封密封区膜厚及泄漏量的计算模型

液压凿岩是一项先进技术,液压凿岩机是具有世界水平的掘进技术装备。液压凿岩理论创始于本世纪初,最早由英国人提出。设备的研制也起始于西欧,早期见到的文献资料是在 70年代初英国的 B-8型和法国的 SECOMA,这是一种手持式和轻型导轨式的液压凿岩设备

Copyright © 2024 葫芦岛市瑞克莱明科技有限公司 All right reserved 网站建设 :www.300.cn 锦州 SEO