双面回油型液压凿岩机冲击机构密封设计探讨

Time

2025-07-19 17:19

Source:

1.引言

液压凿岩机相对于气动凿岩机具有能量利用率高、凿岩速度快、冲击功率大,环境污染低等优点,因此液压凿岩机正在逐步取代气动凿岩机被广泛应用于矿山,建筑以及隧道开凿等领域。由于国内市场的大量需求,国内已有很多厂家正在研发生产液压凿岩机。虽然我国研制凿岩机起步较早,液压凿岩技术也达到了一定的水平,但与国际先进水平相比尚存在较大差距,一些关键零部件仍然依赖进口。密封设计一直是困扰国内生产厂家的难题,国内生产的液压凿岩机经常出现泄漏,或者因密封间隙控制不好而导致活塞研缸、导向套咬合等故障。双面回油型冲击机构是液压凿岩机中应用比较广泛的一种冲击机构。由于双面回油型冲击机构需要较高的冲击进油压力,这就对密封设计提出了更高的要求。本文就双面回油型液压凿岩机的冲击机构容易产生漏的配合端面以及内部冲击腔的密封设计提出一些建议。

2.双面回油型液压凿岩机的冲击原理

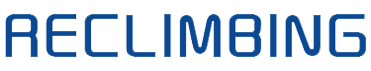

双面回油型液压凿岩机的冲击机构的回油方式为缸体的前腔和后腔交替回油,故称之为双面回油型冲击机构B。双面回油型冲击机构的冲击活塞和换向阀是相互独立的,换向阀为柱状阀,换向机构为四通芯阀式结构。在工作过程中,换向阀的往复运动使得工作压力交替施加在冲击活塞的前腔和后腔,进而实现冲击活塞往复运动。反过来,冲击活塞的往复运动使得沟通换向阀两端的信号孔循环开闭,从而实现换向阀换向。往复循环,冲击活塞不停地冲击钎尾,并在回转机构的配合下完成破碎岩石。双面回油型冲击机构工作原理见图1所示。

3.双面回油型液压凿岩机典型密封设计

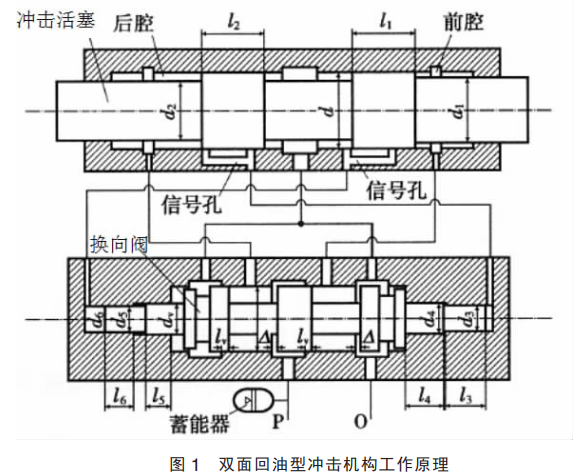

双面回油型液压凿岩机的冲击进油压力很高,以阿特拉斯·科普柯公司的液压凿岩机为例,其冲击进油压力一般为20~25MPa。在如此高压力作用下,如果没有良好的密封,不仅会造成功率的大量损失,而且还有可能导致人员伤亡。双面回油型液压凿岩机冲击机构一般采用斯特封和滑动轴承(活塞前后导套)配合使用的密封形式,如图2所示。以下就冲击回路中几个关键部分进行探讨。

3.1 密封间隙的控制

为了保证冲击活塞能在缸体内自由运动且具有良好密封,冲击机构密封间隙的设计必须满足一定的条件四。冲击机构的密封间隙主要指冲击活塞与活塞前后导套圆柱配合面之间的间隙以及冲击活塞与缸体圆柱配合面之间的间隙。首先,密封间隙不能过大。大间隙虽然易于加工和控制,但是会造成活塞内泄漏量大,导致功率大量损失。其次,密封间隙也不能过小。小间隙不仅会给加工带来难度,而且会使得两个配合面之间不能形成油膜,进而产生过量摩擦,最终仍会导致功率损失。此外,同轴度的控制对冲击活塞的密封也至关重要。冲击活塞在前后导套的约束下,要实现自由的直线往复运动,必须保证冲击活塞处于悬浮状态。如果冲击活塞和缸体配合面的间隙与冲击活塞和前后导套的间隙很接近或者较小时,因同轴度误差也极可能造成冲击活塞与缸体产生摩擦的现象,并最终出现研缸现象。综上,在保证冲击活塞在前后导套中自由移动的前提下,在充分考虑各类形位公差及尺寸偏差的基础上,来控制冲击活塞和缸体之间间隙的最小化。同时,在设计加工时,要尽量减小冲击机构各个的配合圆柱面之间的同轴度误差。

另外,在配合面上开一些环型槽,当液压油流经这些环型凹槽时会形成涡流,从而有助于减小泄漏。槽的数量3~4条,宽0.5~1mm为宜,见图 2。

3.2 O形圈密封的设计

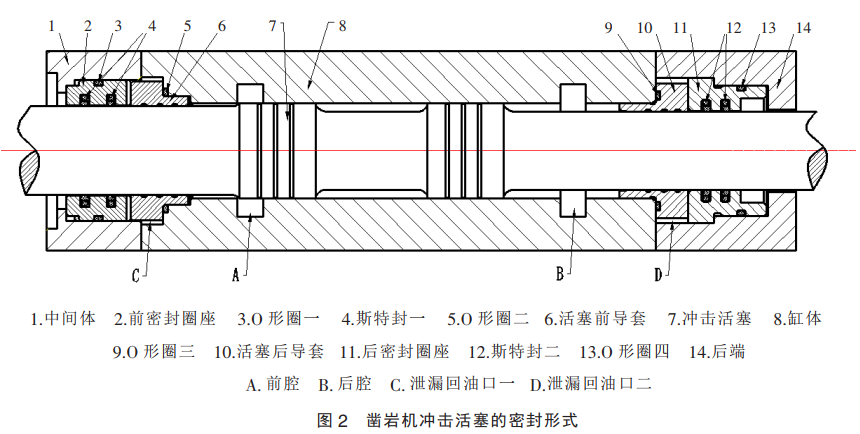

O形密封圈(以下简称O形圈)用于静态密封的原理:无液体压力下,O形圈装入沟槽后,其截面一般受到一定的压缩变形。这样就会在压缩面上产生一定的预压缩力,如图3(b)。密封腔充入压力液体后,在液体压力的作用下,O形圈移至沟槽的一侧。O形圈在液体压力和侧壁的双向作用力下会产生垂直方向的变形趋势,进而增大密封接触面上的压力,如图3(c)。当密封接触面上的压力大于被密封介质的内压,不发生泄漏反之则发生泄漏。这种借助介质本身压力来改变O形圈接触状态使之实现密封的过程,称为“自封作用”。由于O形圈具有密封效果好、易于布置等优点,所以液压凿岩机多处采用O形圈进行密封。

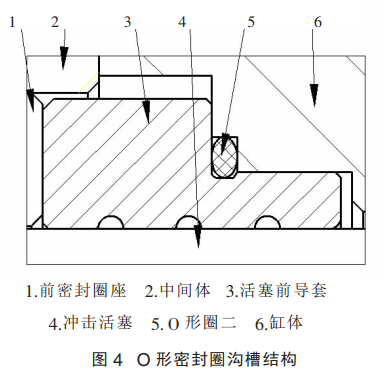

如图2所示,冲击机构的机体由中间体(1) 缸体(8)后端体(14)组成,为了防止液压油泄漏到机体外,就要保证中间体和缸体以及缸体和后端体配合端面的贴合。下面就中间体和缸体配合端面处的密封问题进行探讨。在工作过程中,活塞前导套受到液压油的高频冲击进而产生强烈的颤动,导致活塞前导套与缸体配合端面之间的间隙经常处于比较大的状态,而且间隙的不断变化也导致O形圈二(5)也产生高频的压缩和舒张。在高压状态下,O形圈二极易被挤入间隙。且当冲击活塞撞击钎尾后快速回弹时,活塞前腔会产生一定的真空。如果活塞前导套与缸体的圆柱配合面的间隙较大,O形圈二有可能会被吸入环形间隙。因此,O形圈二经常发生被剪断现象。为了使O形圈二不至于被剪断且起到良好的密封效果,提出以下建议供参考。

首先,在保证缸体和中间体贴合的前提下提高各轴向尺寸的精度。尺寸精度的提高有助于减小活塞前导套与缸体配合面的间隙,从而使O形圈不易挤出沟槽。与此同时,减小O形圈二的沟槽深度来增大压缩率,因压缩率较大,故需要选用比较硬的O形圈。

其次,控制活塞前导套和缸体圆柱配合面的间隙。小的间隙会增大液压油流经间隙的阻力,从而降低最后传到O形圈二的压强。但是尽量不要产生过盈或有微小的过盈。较大的过盈会使得活塞前导套与冲击活塞的圆柱配合面变形而影响冲击活塞的运动。因此最好选用过渡配合,且采用比较高的精度。此外,也可以通过增大导套与缸体配合圆柱面的直径来减小因过盈而产生的变形,且允许活塞前导套有一定的凹槽,但要保证圆柱面直径在O形圈二与两侧贴合的环形范围内,如图4 所示。

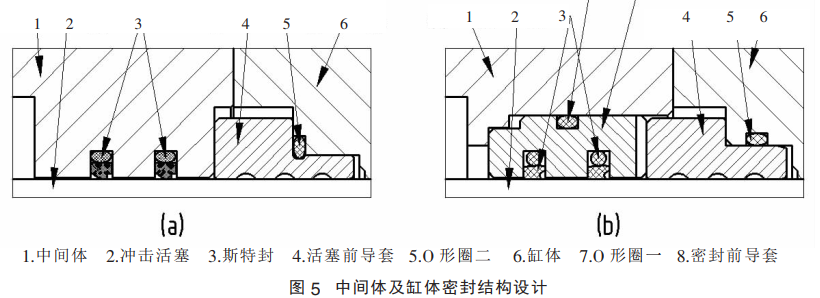

第三,在密封结构设计上尽量保证O形圈的密封效果。比如,在中间体的结构设计上,若加工允许最好把密封圈座和中间体做成一体。这样就减少了一个零件,相应地也就减少了尺寸链的环数,活塞前导套与缸体之间的轴向间隙就相对容易控制,如图5(a)所示。如果制造工艺不允许,可以让密封圈座和中间体的圆柱配合面有微小的过盈,以此来减小颤动对活塞前导套的影响。也可将O形圈端面密封形式改为圆柱面密封形式,如图5(b)所示,此种密封形式可以消除轴向尺寸链对O形圈压缩率的影响,且由于密封间隙容易控制,O形圈也不会因为间隙过大而被挤坏。

但是,需要注意的是这两种密封结构各有利弊。图5(a)密封形式对凿岩机的结构有要求,有些凿岩机的油孔或者气孔需要从中间体后端打入,这就要求中间体主孔道后端孔径不能太小因此,图5(a)结构是有局限性的。图5(b)密封形式同样有局限性,在活塞前导套与缸体配合圆柱面上,由于O形圈沟槽以及O形圈引入倒角的存在,配合面的长度将相对变短,配合稳定性也相对变差,这就需要加长活塞前导套小直径端的长度,且此种结构不能改善活塞前导套的颤动因此O形圈二存在一定意义上的动密封,这样一来密封面的粗糙度就要满足一定的要求才能实现O形圈二的有效密封。所以,密封结构的设计要根据实际情况而定。

缸体和后端体配合端面处的密封设计与缸体和中间体配合端面处的设计相类似,只是冲击活塞运动到后端时没有迅速回弹的过程,所以O形圈三(图2)密封情况相对简单,这里就不再赘述。

3.3斯特封的设计

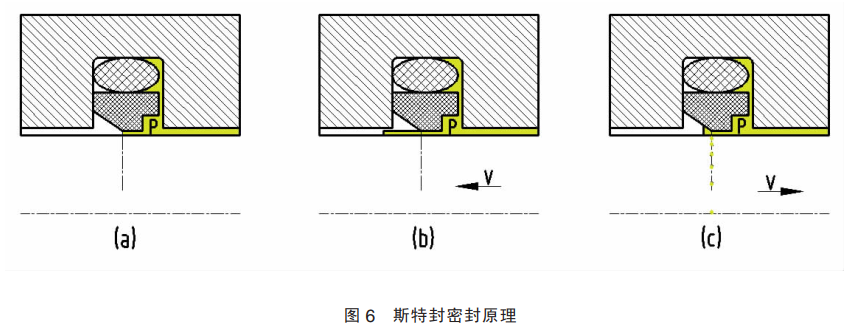

斯特封是由一个低摩擦的填充聚四氟乙烯阶梯环和一个橡胶弹性体(O形圈)组成。这样就使得密封件获得了比较高的硬度,从而增强了耐磨性,同时又具有弹性保证了密封件与活塞杆的良好接触。在工作过程中,活塞的运动将在斯特封的密封面上形成一层很薄的油膜,如图6所示。这层油膜起到润滑和密封作用。当活塞反向运动时,由于斯特封背面的斜面使得油膜基本上可以完全回收。因此,相对于其它类型的动密封形式,斯特封引起的必要泄漏量相对较少。

由于斯特封具有密封效果好、使用寿命长沟槽结构简单、耐化学腐蚀性好等优点,所以活塞的密封通常采用斯特封。为了获得良好的斯特封密封效果,一定要保证斯特封沟槽与孔道的同轴度以及与冲击活塞的同轴度。在图5(a)所示结构中,省去了密封圈座,在减少轴向公差的同时,也减小了斯特封沟槽与冲击活塞的同轴度公差,这种密封结构也是有助于斯特封密封的。斯特封相对于其他类型的密封圈,其沟槽宽度比较窄,因此可以采用多个斯特封串联使用,如图2所示,这样可以进一步减小必要的泄漏。斯特封之间的距离以5~20mm为宜。

4.结语

双面回油型冲击机构相对于其他的冲击机构需要的冲击进油压力较高,故对密封有更高的要求。本文对双面回油型液压凿岩机的冲击机构的几个关键位置的密封提出了自己的一点见解对一些相关的设计工作有一定的借鉴意义。要从根本上解决密封问题还有赖于加工的严格控制尽量保证各个尺寸的精度。

Prev

Next

相关资讯

为探讨液压凿岩机冲洗机构水封在高频冲击和旋转运动复合作用下的泄漏情况,在分析钎尾冲击速度随时间变化规律基础上,通过求解广义雷诺方程分析密封区的流体力学特性,建立旋转冲击复合作用下凿岩机水封密封区膜厚及泄漏量的计算模型

液压凿岩是一项先进技术,液压凿岩机是具有世界水平的掘进技术装备。液压凿岩理论创始于本世纪初,最早由英国人提出。设备的研制也起始于西欧,早期见到的文献资料是在 70年代初英国的 B-8型和法国的 SECOMA,这是一种手持式和轻型导轨式的液压凿岩设备

Copyright © 2024 葫芦岛市瑞克莱明科技有限公司 All right reserved 网站建设 :www.300.cn 锦州 SEO